E-mail: btomo@mail.ru; mail@btomo.ru.

Соединения вал-втулка с унифицированными эвольвентными шлицами

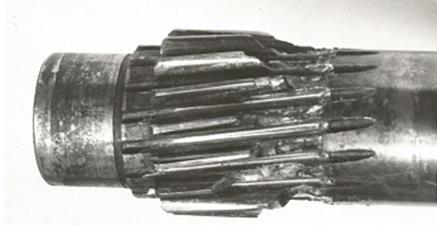

Рис.1 Вал со смятыми зубьями

Повышение несущей способности, ресурса и технологичности шлицевых соединений представляет собой сложную

Для сравнения в таблице 1 приведены результаты геометрического и прочностного расчета шлицевого эвольвентного и зубчатого соединения с номинальным диаметром D=45, модулем m0= 3,числом шлицев z=13 и длиной шлицев l=35.Расчетный долбяк для зубчатой втулки: 2537–0162

Табл. 1. Результаты расчета шлицевого и зубчатого соединения

|

Наименование параметров |

Шлицевое соединение |

Зубчатое соединение |

|

Номинальный диаметр соединения (расчетный), DR |

45,0 |

45,0 |

|

Угол профиля, α |

30 |

20 |

|

Делительный диаметр, d |

39,0 |

39,0 |

|

Диаметр основной окружности, db1/db2 |

33,78/33,78 |

36,65/36,65 |

|

Коэффициент смещения, x1/x2 |

0,45/0,45 |

0.43/0.43 |

|

Диаметр вершин зубьев, da1/da2 |

44,40/39,0 |

46.82/36,72 |

|

Диаметр впадин зубьев, df1/df2 |

36,72/46,32 |

34,08/48,32 |

|

Высота зубьев, h1/h2 |

3,84/3,66 |

6.37/5,78 |

|

Высота головки зубьев, ha1/ha2 |

1,35/1,35 |

3,91/1,12 |

|

Высота ножки зубьев, hf1/hf2 |

2,49/2,31 |

2,46/4,66 |

|

Делительная толщина зубьев, sn1/sn2 |

6,27/6,27 |

5,65/3,77 |

|

Радиальный зазор, cr |

0,3 |

0,75 |

|

Длина общей нормали, W1/W2 |

23,57/23,57 |

23,57/23,57 |

|

Число зубьев в длине общей нормали, n1/n2 |

3/3 |

3/3 |

|

Размер по роликам, M1/M2 |

47,65/34,60 |

47,0/34.62 |

|

Диаметр ролика, dr1/dr2 |

4,98/4,98 |

4,98/4,98 |

|

Толщина зубьев на поверхности вершин, sna1/sna2 |

3,0/6,27 |

1,71/3,01 |

|

Коэффициент высоты головки зубьев, ha1*/ha2* |

0,45/0,45 |

1,30/0,37 |

|

Коэффициент высоты ножки зубьев, hf1*/hf2* |

0,83/0,77 |

0,82/1,55 |

|

Коэффициент безопасности при контакте |

1,5 |

1,5 |

|

Контактное напряжение расчетное, SIGMH1, кгс/мм² |

4,7 |

6,4 |

|

Контактное напряжение допускаемое, SIGMHP1, кгс/мм² |

82,8 |

82,8 |

Анализ результатов расчета показывает, что многие параметры геометрии шлицевого и зубчатого соединения при одинаковых исходных данных почти полностью совпадают или различаются незначительно. В основном это относится к диаметральным размерам и высоте шлицев и зубьев. В частности, в зубчатом соединении по сравнению со шлицевым увеличился диаметр впадин и уменьшился диаметр вершин втулки и наоборот диаметр вершин вала увеличился, а диаметр впадин уменьшился. Как это видно из таблицы высота зубья в итоге стала больше. При этом вследствие большей кривизны эвольвентной поверхности контактные напряжения в шлицевом соединении будут меньше, чем в зубчатом, что и подтверждается данными из таблицы. Учитывая, что расчетные напряжения в соединениях всегда должны быть меньше допускаемых, то подобную замену шлицев на зубья и в допустимых пределах уменьшение прочности и увеличение габаритов соединения следует считать эффективной, так как основной эффект достигается за счет большей технологичности и возможности применения доступного зуборезного инструмента. При полной унификации зубьев соединения и передачи, когда их исходный контур и модули одинаковы, номенклатура инструмента может быть минимизирована,

В таблице 2 приведены результаты расчета соединения зубчатого колеса с валом с номинальным диаметром 50, модулем 3, числом зубьев 15 и длиной 45 при одинаковом исходном контуре и модуле зубьев. Исходный контур

Табл. 2. Результаты расчета зубчатого соединения и колеса

|

Наименование параметров |

Соединение

|

Зубчатый венец |

|

Делительный диаметр, d1/d2,d3 |

45,0/45,0 |

75,0 |

|

Основной диаметр, db1/db2, db3 |

42,29/42,29 |

70,50 |

|

Коэффициент смещения, x1/x2, x3 |

0,025/0,40 |

0 |

|

Диаметр вершин зубьев, da1/da2, da3 |

50,45/42,71 |

81,0 |

|

Диаметр впадин зубьев, df1/df2,df3 |

37,65/54,20 |

67,5 |

|

Высота зубьев, ℎ1/ℎ2, ℎ3, |

6,40/5,75 |

6,75 |

|

Нормальная толщина зубьев, sn1/sn2, sn3 |

4,77/3,84 |

4,71 |

|

Толщина зубьев на поверхности вершин, sna1/sna2, sna3 |

2,37/3,05 |

2,16 |

|

Диаметр ролика, dr1/dr2, dr3 |

4,98/4,98 |

4,98 |

|

Размер по роликам, M1/M2, M3 |

51,30/40,51 |

81,34 |

|

Коэффициент безопасности при контакте |

1,5 |

1,5 |

|

Контактное напряжение расчетное, SIGMH1, кгс/мм² |

78,8 |

54,8 |

|

Контактное напряжение допускаемое, SIGMHP1, кгс/мм² |

82,8 |

82,8 |

Как следует из таблиц проектирование соединений с зубчатым профилем, а также с одинаковым модулем как в соединении, так и передаче технологически реализуемо. При этом контактные напряжения в соединении будут больше чем в

Выводы

1. Унификация эвольвентны шлицевых соединений и зубчатых зацеплений на основе единого исходного и производящего (при одинаковом модуле) контура позволяет: повысить технологичность и снизить трудоемкость изготовления деталей типа пары

2.Подобная унификация наиболее эффективна при единичном и мелкосерийном производстве.

В. З. Мельников, к. т. н., доц. МГИУ

Литература

1.

2.